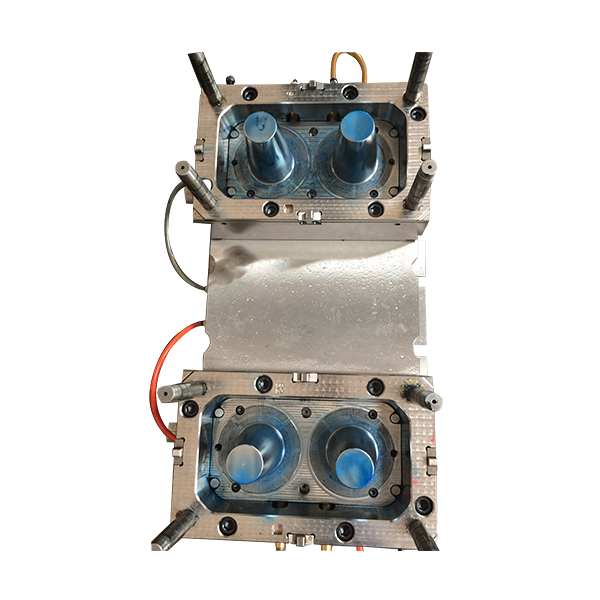

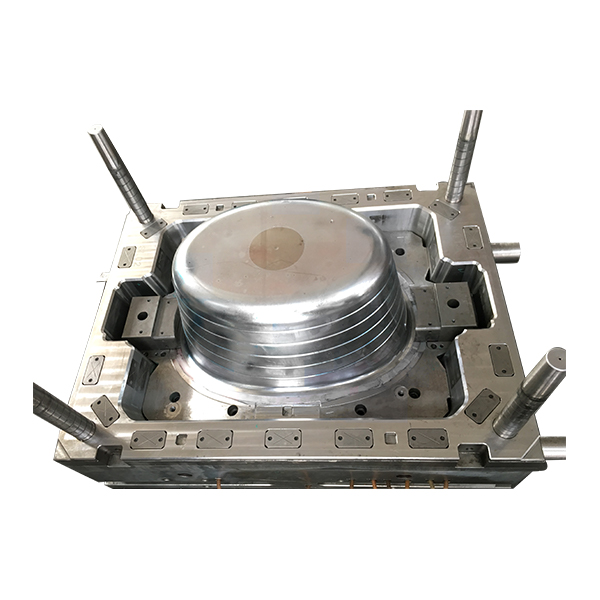

Các phương pháp xử lý bề mặt thường được sử dụng khuôn nhựa

Hiện nay, các phương pháp xử lý bề mặt khuôn nhựa thường được sử dụng bao gồm thấm nitơ, mạ điện, sấy khô và phun cát. Trong số đó, thấm nitơ và mạ điện là phương pháp nâng cao tuổi thọ của khuôn, còn sấy khô và phun cát là phương pháp trang trí bề mặt khuôn.

1. Thấm nitơ

Quá trình clo hóa được chia thành thấm nitơ và thấm nitơ. Ưu điểm lớn nhất của quá trình này là nhiệt độ xử lý nhiệt thấp (thường là 500-600), biến dạng sau khi xử lý nhiệt nhỏ và lớp nitrit hình thành rất cứng, giúp chống mài mòn của khuôn.

và cải thiện khả năng chống co giật. Khả năng chống ăn mòn, chịu nhiệt và độ bền mỏi của khuôn đã được cải thiện rất nhiều.

1. Thấm nitơ: Các phương pháp thấm nitơ được chia thành thấm nitơ khí, thấm nitơ lỏng, thấm nitơ rắn, clo hóa ion, v.v. Hiện nay, phương pháp thấm nitơ khí được sử dụng phổ biến, tức là đưa khí nitơ (NH3) vào lò ở nhiệt độ khoảng 550oC, và nitơ thu được từ quá trình phân hủy khí amoniac sẽ thấm vào thép. Thời gian thấm nitơ dài hơn, thông thường lớp nông là khoảng 0,015-0,02mm mỗi giờ, và tốc độ thấm nitơ của lớp sâu là khoảng 0,005-0,015mm mỗi giờ. Trong thép hợp kim cao, do hàm lượng nguyên tố hợp kim cao nên tốc độ khuếch tán của nitơ thấp và tốc độ thấm nitơ sẽ thấp hơn dữ liệu trên. Thời gian thấm nitơ khí (phôi nhỏ hơn 300X300X50mm) thường là 8-9 giờ, độ sâu của lớp thấm nitơ nằm trong khoảng 0,1-0,2mm, độ cứng bề mặt sau khi thấm nitơ nằm trong khoảng HV850-1200 (HRC65-72) và màu sắc bề mặt rộng Sáng.

2. Nitrocarburizing: Đó là những gì chúng ta gọi là thấm nitơ mềm, còn được gọi là nitơ lỏng. Nhiệt độ thấm nitơ cao hơn một chút so với nhiệt độ thấm nitơ, điều này sẽ không ảnh hưởng lớn đến độ cứng của lớp cacbon hóa. Nó sẽ không làm tăng độ giòn của lớp thấm, nhưng nó có thể làm tăng tốc độ khuếch tán. Quá trình nitro hóa thường ở khoảng 570, và thép carbon thấp có thể được nitro hóa trên 600 để thu được lớp hợp chất dày hơn. Trong 3 giờ đầu tiên thấm nitro, độ sâu của lớp thấm tăng nhanh nhất. Sau hơn 6 giờ, độ sâu của lớp thấm không tăng đáng kể nên thời gian thấm nitro thường không quá 6 giờ. Độ sâu của lớp nitrit nói chung là

0,05-0,100mm, độ cứng bề mặt là HV1000 (trên RC68) và màu sắc bề mặt là 3. Một số yêu cầu đối với vật liệu thấm nitơ: màu xám đậm.

(1) Ở nhiệt độ thấm nitơ, bất kỳ vật liệu nào không trải qua quá trình ủ đều có thể được thấm nitơ.

(2) Các kim loại có hàm lượng crom tương đối cao (như 420, S136, 2083, M300), v.v. không thể bị nitơ hóa bằng khí (vì khí có hàm lượng crom quá cao khó xâm nhập vào thép).

4. Một số hiện tượng sau khi thấm nitơ

(1) Sẽ có một số vết "sưng" trên bề mặt phôi sau khi thấm nitơ, đó là một lớp sáng trắng mỏng (0,02-0,03mm) được hình thành trên bề mặt phôi và tương đối mềm.

Lớp này phải được mài đi trước khi phôi có thể trở lại kích thước ban đầu và độ cứng sau khi loại bỏ lớp này cũng là cứng nhất.

(2) Một số bức tường mỏng, góc nhọn và ren cần được bảo vệ đúng cách trong quá trình thấm nitơ để tránh nứt.

5. Mối quan hệ giữa thấm nitơ và hàn

(1) Trong quá trình xử lý phôi, nếu phôi bị cháy và hàn thì phải thông báo cho nhà máy xử lý nhiệt khi gửi đi thấm nitơ, để thuận tiện cho việc xử lý ủ cục bộ, nếu không thì độ cứng của phôi sau khi thấm nitơ sẽ không đồng đều và dễ bị nứt hoặc sụp đổ. (2) Khi phôi cần hàn do sứt mẻ do sử dụng không đúng cách hoặc các lý do khác sau khi thấm nitơ, nếu phôi có diện tích lớn thì phải đưa trở lại nhà máy xử lý nhiệt để xử lý khử nitrat (làm nóng đến trên 800), sau đó hàn và xử lý Sau khi thấm nitơ (lưu ý: nó có thể làm cho độ cứng của toàn bộ phôi thay đổi). Trong trường hợp hàn một phần, có

Có hai phương pháp, một là mài lớp nitrided và hàn nó, hai là đốt nóng cục bộ và đốt cháy màu đỏ, v.v. để loại bỏ nitơ rồi hàn.

2. Mạ điện

Mục đích của mạ điện là để chống ăn mòn, cải thiện độ cứng bề mặt và khả năng chống mài mòn của khuôn, chống trầy xước và cắn, tạo điều kiện thuận lợi cho việc tháo khuôn và tăng tuổi thọ của khuôn. Phương pháp được sử dụng phổ biến hơn là mạ niken. Lớp mạ khoảng 0,025mm hoặc hơn. Nó đặc biệt hữu ích đối với một số vật liệu nhựa (như PVC, POM, v.v.) bị phân hủy bởi khí axit. Lớp mạ điện rất nhạy cảm với va đập và sẽ rơi ra nếu bị va đập trong một ngày.

Sự khác biệt giữa mạ điện và thấm nitơ: 1. Mạ điện làm thay đổi kích thước bề mặt khoang của khuôn, trong khi thấm nitơ không làm thay đổi kích thước bề mặt của khoang; 2. Lớp mạ điện cần được lái xe và bảo trì liên tục, trong khi lớp nitrit không cần bảo trì.

3. Kiểu sấy và phun cát

Hoa văn mặt trời là một loại hoa văn trang trí bề mặt được hình thành bằng cách khắc các hoa văn khác nhau lên bề mặt phôi bằng phương pháp khắc hóa học dựa trên nguyên lý của tấm ảnh. Phun cát là phương pháp cơ học, là phương pháp trang trí bề mặt được hình thành bằng cách phun đều các hạt cát lên bề mặt phôi với tốc độ cao và áp suất cao.

Mối quan hệ giữa hai chất này và quá trình thấm nitơ:

Phương pháp thường được sử dụng là: Việc thấm nitơ nên được thực hiện sau khi sấy khô hoặc phun cát trước, để kết cấu trên bề mặt vật liệu không bị khác biệt về độ sâu. Nếu thấm nitơ trước, sau đó làm khô

Kết cấu hoặc phun cát. Nó sẽ tạo ra các kết cấu khác nhau trên bề mặt của cùng một sản phẩm.

tiếng Anh

tiếng Anh Español

Español

.jpg)

.jpg)